装载机带的冲击碾压机与振动压路机的协同施工技术详解

在现代高填方路基、机场跑道及旧路改造工程中,冲击碾压机与振动压路机的协同作业已成为提升压实质量与效率的核心工艺。二者通过优势互补,实现了从表层到深层的全域压实,有效解决了传统单一设备导致的“上实下虚”、工后沉降等顽疾。以下从配合原理、施工流程、参数控制等维度解析这一技术体系的科学内涵。

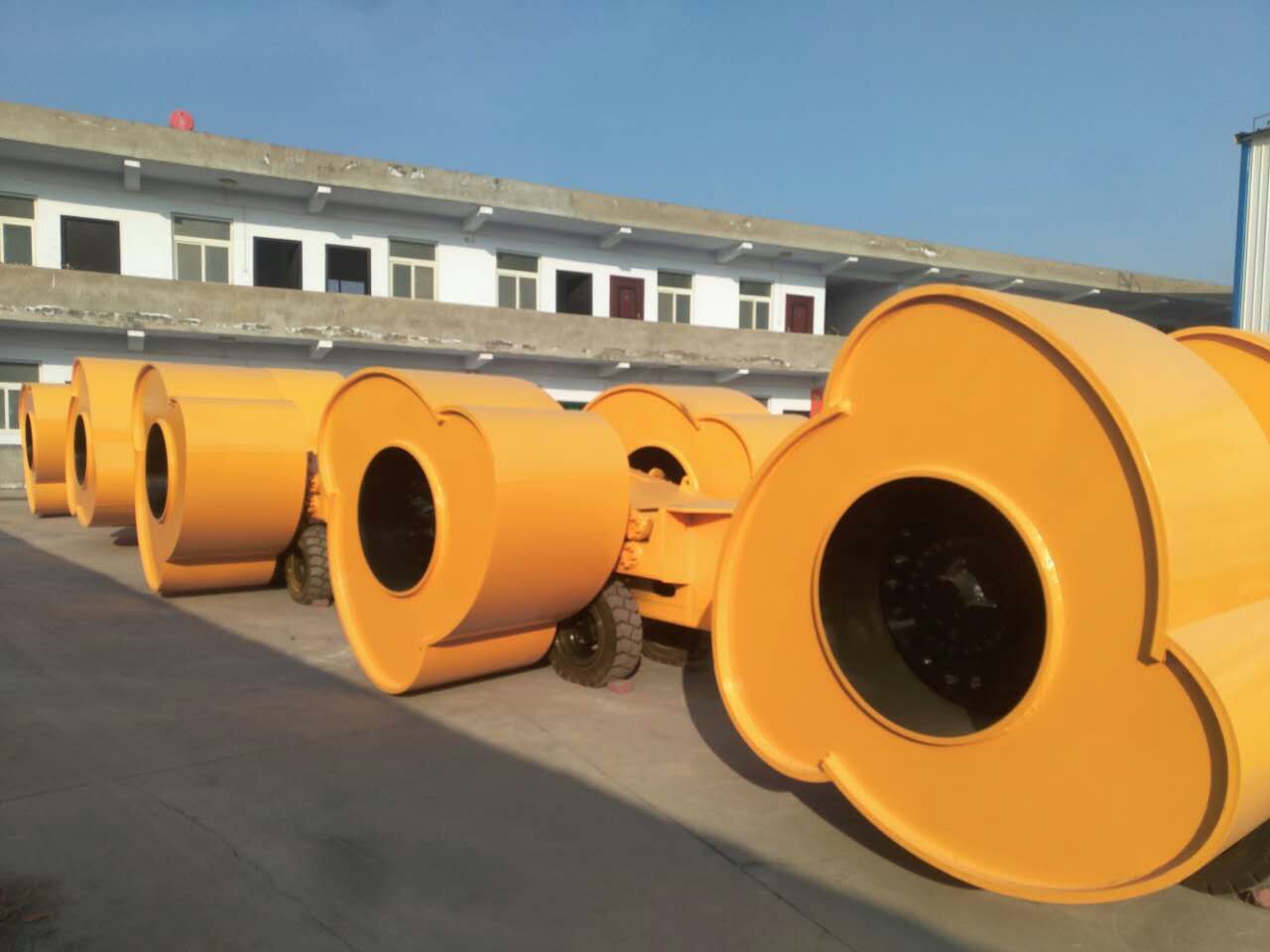

装载机带的冲击碾压机

一、协同机理:刚柔并济的压实逻辑

两类设备的工作原理截然不同,却形成了深度与精度的完美互补:

冲击碾压机(装载机牵引):通过三边形或五边形钢轮(落差30–35cm)的周期性冲击,将重力势能转化为2000–2500kN的冲击力,能量传递深度达2–5米,可破碎30cm以上块石,消除深层孔隙18。

振动压路机:利用高频低幅振动波(频率85–160次/分)使0.2–0.3m浅层土颗粒重组,实现表面密实平整,但对深层土体影响微弱10。

关键协同点:振动压路机完成分层精细压实后,冲击碾压机对填筑体进行结构性补强,消除层间断层,形成“表层振动锁紧+深层冲击固化”的板结体系36。

二、四步协同施工流程与关键技术

装载机带的冲击碾压机

1. 基底处理与初平

填料摊铺:每层虚铺厚度≤30cm(砂石料)或20cm(黏土),推土机粗平,静压路机稳压1遍消除明显空隙36。

精平控制:平地机按“由外至内”原则刮平,高差≤10cm,避免冲击能量局部逸散7。

2. 振动压实:构建表层密实层

分层压实:振动压路机按“先轻后重”原则递增压强,速度4–6km/h,每层压实后检测压实度≥90%610。

层数控制:填筑2–3层(累计厚度0.6–1m)后转入冲击补强阶段,过薄则冲击能量浪费,过厚则深层压实不足48。

装载机带的冲击碾压机

3. 冲击补强:激活深层密实

设备配置:装载机(≥400马力)牵引25–35kJ冲击碾,三边形轮用于碎石深层压实,五边形轮适用于砂土揉搓28。

参数控制:

速度:10–15km/h(过快则能量衰减,过慢则效率低下)7

遍数:20–30遍,每5遍整平监测,沉降差≤5mm时停压49

路径:梅花形布点,横向搭接1/4轮宽(约20cm),纵向错位1/6轮周距47

4. 特殊区域协同处理

装载机带的冲击碾压机

桥台/涵洞背:冲击碾保持≥2m安全距离,改用液压夯分层夯实(每层20cm),消除碾压死角14。

新旧路基结合部:冲击碾斜向45°切入拼接面,增强土体嵌锁8。

三、典型工程场景中的协同优化

场景 振动压路机作用 冲击碾压机作用 协同效益

高填方路基 每30cm分层压实至90% 每填高1m补强20–30遍 沉降减少54cm,工后沉降降80%1

旧路改造 表面整平 破碎混凝土面板(成本仅10元/㎡) 工期缩短55%,废料利用率100%8

湿陷性黄土 控制含水率±2% 冲击20–40遍,破坏大孔结构 渗透系数降至10⁻⁵cm/s5

机场跑道 表层精压,模量≥40MN/m 深层补强,消除5m内液化风险 弯沉值降低26%1

四、关键质量控制点

装载机带的冲击碾压机

含水率动态调控

细粒土:最佳值±3%(超限易形成弹簧土)79

砂砾料:冲压时同步洒水,提升颗粒重组效率4。

沉降收敛判定

最后5遍单遍沉降≤1cm,总沉降3–10cm为合理区间,超限表明过压或土体异常58。

智能监控应用

GNSS轨迹定位(精度±3cm)确保全覆盖碾压;

压实云图系统实时生成密实度热力图,定位薄弱区27。

五、协同优势与未来演进

装载机带的冲击碾压机

装载机带的冲击碾压机

二者配合突破了传统压实工艺瓶颈:

效率提升:冲击碾单机作业20000㎡/h,较纯振动工艺工期缩短40;

成本优化:设备投入减少30%,建筑垃圾再生利用率达70;

质量跃迁:1–5m全断面压实度>95%,差异沉降趋近于零59。

技术前沿:新能源混合动力冲击碾(碳排放降40%)、AI碾压参数自适配系统、振动-冲击一体化设备已进入工程验证阶段,将进一步推动协同施工向低碳化、无人化发展27。

结语

装载机带的冲击碾压机

装载机带的冲击碾压机与振动压路机的协同,本质是动态冲击能与静态振动能在土体结构中的科学耦合。从高填方路基的沉降防控,到旧路改造的碎石化再生,这一组合以“振动定表,冲击固里”的智慧,为现代土木工程注入了深层稳定的基因。随着智能化与绿色动力的深度融合,这对“黄金搭档”将继续在基建领域书写高效与品质并重的工程传奇。

还没有评论,来说两句吧...