第一章、城镇道路工程

七、面层施工

1、沥青面层施工

1.1 热拌普通沥青面层施工

工艺流程:施工准备→运输→摊铺→压实成型→接缝处理→养护→开放交通

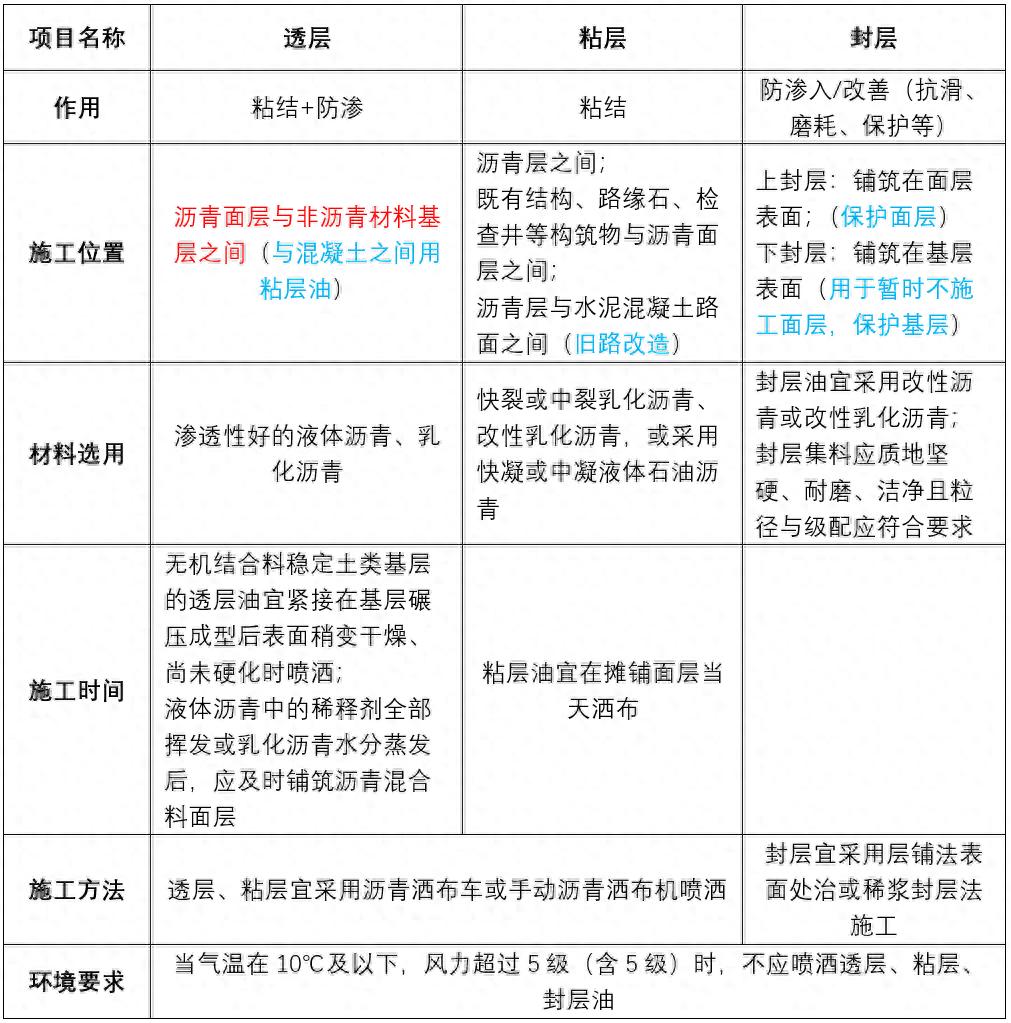

1.1.1 透层、粘层、封层:

透层、粘层、封层总结

1.1.2 运输

(1)为防止沥青混合料粘结运料车车厢板,装料前应喷酒自一薄层脱模剂或防粘结剂;(与沥青接触的施工机械表面都要喷洒,如:摊铺机受料斗、压路机钢轮)

(2)运输中沥青混合料上宜用篷布覆盖,保温、防雨和防污染;(运输覆盖好处多多)

(3)沥青温合料不符合施工温度要求或结团成块、已遭雨淋则不得使用。

(4)摊铺机前应有足够的运料车等候,对高等级道路,等候的运料车宜在5辆以上。

(5)运料车应在摊铺机前100~300mm外空挡等候,摊铺时被摊铺机缓缓顶推前进并逐步卸料,避免撞击摊铺机。

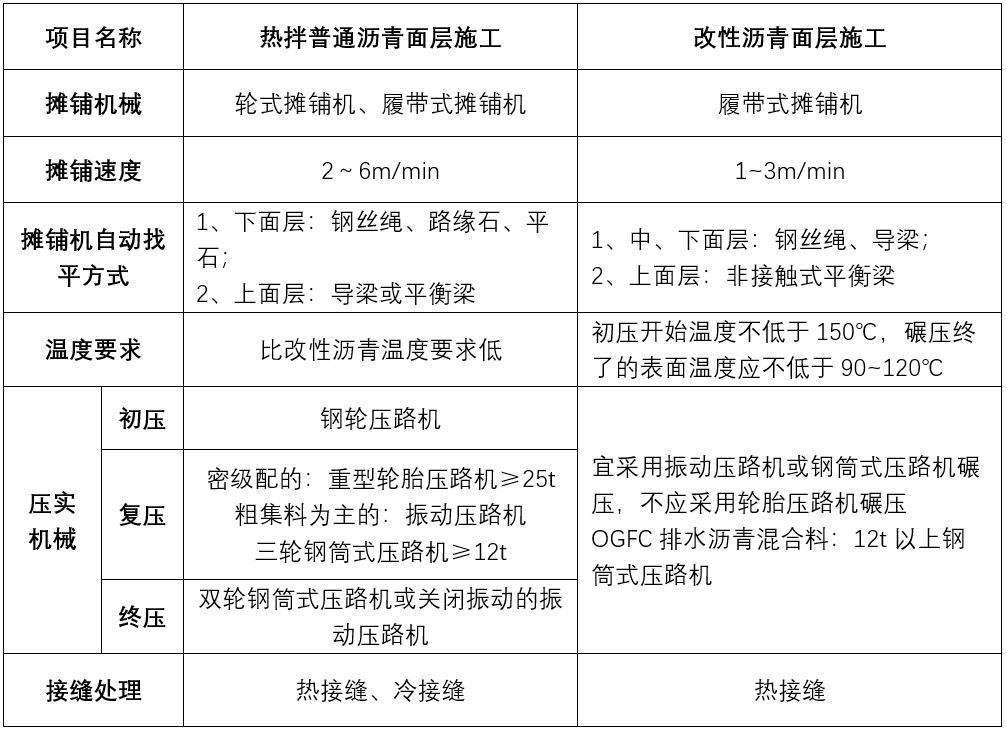

1.1.3 摊铺(重点为机械摊铺)

(1)热拌沥青混合料应采用机械摊铺,摊铺机开始受料前应在受料斗涂刷薄层隔离剂或防粘结剂;

(2)快速路、主干路宜采用两台以上摊铺机联合摊铺,其表面层宜采用多机全幅摊铺以减少施工接缝。每台摊铺机的摊铺宽度宜小于6m。通常采用2台或多台摊铺机前后错开10~20m,呈梯队方式同步摊铺,两幅之间应有30~60mm宽度的搭接。上下层搭接位置宜错开200mm以上;

(3)摊铺前应提前0.5~1h预热摊铺机熨平板使其不低于100℃;

(4)摊铺机必须缓慢、均匀、连续不间断地摊铺,摊铺速度宜控制在2~6m/min的范围内。

(5)摊铺机应采用自动找平方式:

a.下面层宜采用钢丝绳或路缘石、平石控制高程与摊铺厚度;

b.上面层宜采用导梁或平衡梁的控制方式。

(6)松铺系数应根据混合料类型、施工机械和施工工艺等通过试铺试压确定。施工中随时检查铺筑层厚度、路拱及横坡,并以铺筑的沥青混合料总量与面积之比校验平均厚度。

(7)摊铺沥青混合料应均匀、连续不间断。摊铺机的螺旋布料器转动速度与摊铺速度应保持均衡。为减少摊铺中沥青混合料的离析,布料器两侧应保持有不少于布料器2/3高度的混合料。摊铺的混合料,不宜用人工反复修整。

(8)具备条件的道路宜采用数字化、网联化、智能化集成的先进施工技术,例如利用卫星定位、三维数据模型(BIM)、激光控制等先进技术手段,结合优化的数据设计实施的智能控制、智能引导、智能摊铺、智能压实、无人化摊铺等。(去年考点)

(9)人工摊铺:

a.不具备机械摊铺条件时(如路面狭窄部分,平曲线半径过小的匝道或加宽部分,以及小规模工程),可采用人工摊铺作业;

b.半幅施工时,路中一侧宜预先设置挡板;摊铺时应扣锹布料,不得扬锹远甩;边摊铺边整平,严防集料离析;摊铺不得中途停顿,并尽快碾压;低温施工时,卸下的沥青混合料应覆盖篷布保温。

1.1.4 压实成型:(初压→复压→终压)

(1)根据摊铺完成的沥青混合料温度情况严格控制初压、复压、终压(包括成型)时机。压实最大厚度不宜大于100mm,各层压实度及平整度应符合要求。

(2)碾压温度应根据沥青和沥青混合料种类、压路机、气温、层厚等因素经试压确定。

(3)初压应采用钢轮压路机静压1~2遍。碾压时应将压路机的驱动轮面向摊铺机,碾压路段长度宜为60~80m。

(4)复压应紧跟初压连续进行:

a.密级配沥青混合料复压宜优先采用重型轮胎压路机(≥25t),相邻碾压带应重叠1/3~1/2轮宽;

b.对粗集料为主的混合料,宜优先采用振动压路机复压(厚度宜大于30mm);

c.层厚较大时宜采用高频大振幅,厚度较薄时宜采用低振幅,以防止集料破碎;

d.相邻碾压带宜重叠100~200mm;

e.当采用三轮钢筒式压路机时,总质量不小于12t,相邻碾压带宜重叠后轮的1/2轮宽,并不应小于 200mm。

(5)终压应紧接在复压后进行:宜选用双轮钢筒式压路机或关闭振动的振动压路机,碾压至无明显轮迹为止。

(6)为防止沥青混合料粘轮,对压路机钢轮可涂刷隔离剂或防粘结剂,严禁刷柴油。

(7)压路机不得在未碾压成型路段上转向、掉头、加水或停留。在当天成型的路面上,不得停放各种机械设备或车辆,不得散落矿料、油料及杂物。

1.1.5 接缝处理

(1)路面接缝必须紧密、平顺。上、下层的纵缝应错开150mm(热接缝)或300~400mm

(冷接缝)以上。相邻两幅及上、下层的横向接缝均应错位1m以上。应采用3m直尺检查平整度。

(2)采用梯队作业方式摊铺时应选用热接缝,将已铺部分留下100~200mm宽暂不碾压,作为后续部分的基准面,然后跨缝压实。

(3)如半幅施工采用冷接缝时,宜加设挡板或将先铺的沥青混合料刨出毛槎,涂刷粘层油后再铺新料,新料跨缝摊铺与已铺层重叠50~100mm,软化下层后铲走重叠部分,再跨缝压密挤紧。

(4)高等级道路的表面层横向接缝应采用垂直的平接缝,以下各层和其他等级的道路的各层可采用斜接缝或阶梯形接缝。

(5)平接缝宜采用机械切割或人工刨除层厚不足部分,使工作缝成直角连接。清除切割时留下的泥水,干燥后涂刷粘层油,铺筑新混合料,接槎软化后,先横向碾压,再纵向充分压实,连接平顺。

1.1.6 开放交通

热拌沥青混合料路面应待摊铺层自然降温至表面温度低于50℃后,方可开放交通。

1.2 改性沥青面层施工(施工时比热拌普通沥青更粘,冷却后更硬)

1.2.1 摊铺

(1)在喷洒有粘层油的路面上铺筑改性沥青混合料时,宜使用履带式摊铺机(更粘)。

(2)改性沥青SMA混合料施工温度应经试验确定,一般情况下,摊铺温度不低于160℃。

(3)摊铺速度宜放慢至1~3m/min(更粘),松铺系数应通过试验段取得。

(4)摊铺机应采用自动找平方式:

a.中、下面层宜采用钢丝绳或导梁引导的高程控制方式;

b.上面层宜采用非接触式平衡梁。

1.2.2 压实成型

(1)初压开始温度不低于150℃,碾压终了的表面温度应不低于90~120℃。

(2)宜采用振动压路机或钢筒式压路机碾压,不应采用轮胎压路机碾压(更粘)。OGFC排水沥青混合料宜采用12t以上钢筒式压路机碾压。

(3)振动压实应遵循“紧跟、慢压、高频、低幅”的原则,这是保证平整度和密实度的关键。

(4)改性沥青SMA混合料高温碾压有推壅现象,应复查其级配,且不得采用轮胎压路机碾压,以防造成构造深度降低或泛油。碾压改性沥青SMA混合料过程中应防止过度碾压。

1.2.3 接缝处理

(1)改性沥青混合料路面应尽量避免出现冷接缝,摊铺时应保证充足的运料车次,以满足摊铺的需要,使纵向接缝成为热接缝。(更硬)

(2)在摊铺特别宽的路面时,可在边部设置挡板。

(3)在处理横接缝时,应在当天改性沥青混合料路面施工完成后,在其冷却之前垂直切割端部不平整及厚度不符合要求的部分(先用3m直尺进行检查),并冲净、干燥;第二天,涂刷粘层油,再铺新料。

1.3 温拌沥青面层施工

1.3.1 生产和运输

(1)表面活性剂类温拌添加剂用量:

a.干法添加型温拌添加剂一般为最佳沥青用量的5~6%;

b.湿法添加型温拌添加剂一般为最佳沥青用量的0.5~0.8%。

(2)沥青降粘类温拌添加剂的掺量一般为最佳沥青用量的3~4%。

以上两种类型用量均可根据施工温度降幅需求和混合料路用性能指标适当调整。

(3)温拌沥青混合料出料温度较热拌沥青混合料降低20℃以上。

(4)运料车装料时,一车料最少应分两层装载,每层应按3次以上装料。

1.3.2 摊铺和碾压

(1)在确认不致产生混合料推移的情况下,压路机应紧跟摊铺机进行初压;

(2)振动压路机在混合料温度低于90℃后不应开振碾压,防止因低温碾压造成石料破损。

热拌普通沥青面层施工与改性沥青面层施工的区别

还没有评论,来说两句吧...